Die Verbrennung von Holzhackschnitzeln erfolgt in vollautomatisch beschickten Feuerungen. Hierdurch entsteht ein ähnlich hoher Komfort wie bei Holzpellets. Ein Nachlegen des Brennstoffs wie beim Scheitholzkessel entfällt. Neben unterschiedlichen Verbrennungsprinzipien ist bei der Wahl einer Holzhackschnitzelheizung der Brennstoffbedarf, das geltende Emissionsrecht und die Wirtschaftlichkeit der Anlage (unter Einbeziehung aktueller staatlicher Fördermöglichkeiten) zu beachten. Daneben ist in der Regel ein Pufferspeicher erforderlich. Bei vielen Anlagen empfiehlt sich die Verwendung eines Staubabscheiders.

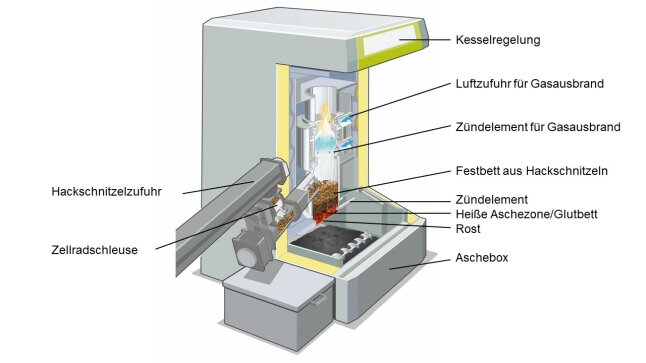

Schnittbild eines Hackschnitzelkessels mit ca. 20 kW Nennwärmeleistung

Für die Verbrennung von Holzhackschnitzeln werden vor allem im kleinen Leistungsbereich sehr unterschiedliche Verbrennungsprinzipien eingesetzt. Es ist darauf zu achten, dass die Brennstoffqualität den Anforderungen der Anlage entspricht. Zudem sollte bei einer neuen Holzhackschnitzellieferung die Feuerung auf den neuen Brennstoff eingestellt werden, da beispielsweise der Wasser- und Aschegehalt die Verbrennungsqualität beeinflussen.

Unterschubfeuerung

Bei einer Unterschubfeuerung wird der Brennstoff mit einer Förderschnecke von unten in die Feuermulde (Retorte) eingeschoben. Ein Teil der Verbrennungsluft wird als Primärluft in die Retorte eingeblasen. Dort erfolgen die Trocknung, pyrolytische Zersetzung (Zersetzung unter Wärmeeinwirkung und Sauerstoffmangel) und Vergasung des Brennstoffs sowie der Abbrand der Holzkohle. Die Sekundärluft wird vor dem Eintritt in die heiße Nachbrennzone mit den brennbaren Gasen vermischt. Anschließend geben die heißen Gase im Wärmeübertrager ihre Wärme ab und gelangen durch das Kaminsystem in die Atmosphäre. In Unterschubfeuerungen können Holzhackschnitzel mit einem Wassergehalt bis maximal 50 % (empfehlenswert: bis 35 %) verbrannt werden. Feuerraum und Nachbrennzone müssen dabei an die Brennstoffqualität – insbesondere an den Wassergehalt im Brennstoff – angepasst sein. Beispielsweise kann die Verbrennung von sehr trockenem Holz in einer Anlage, die für waldfrische Holzhackschnitzel (ca. 50 % Wassergehalt) optimiert ist, zu überhöhten Feuerraumtemperaturen führen. Dies könnte Materialprobleme und Schlackebildung zur Folge haben. Unterschubfeuerungen benötigen aufgrund der Schneckenbeschickung möglichst gleichförmige, feingliedrige und homogene Holzhackschnitzel.

Quereinschubfeuerung

Bei Quereinschubfeuerungen wird der Brennstoff von der Seite in den Feuerraum eingebracht. Der Feuerraum kann mit oder ohne Rost ausgestattet sein. Für Rostfeuerungen gibt es sowohl starre (z. B. Kipp-, Plan- oder Treppenroste) als auch bewegte Rostsysteme (z. B. Vorschub-, Walzen- oder Drehroste). Bei Quereinschubfeuerungen wird ein Teil der Verbrennungsluft als Primärluft durch den Rost, durch Luftdüsen im Seitenbereich der Brennmulde oder – bei Vorschubrostfeuerungen – über stirnseitige Luftkanäle in die Rostelemente eingeblasen. Dabei erfüllt die Primärluft auch die Funktion der Rostkühlung. Dies mindert ebenfalls – ähnlich wie eine wassergekühlte Brennmulde – das Risiko von Schlackeanbackungen und Materialüberhitzung beim Einsatz kritischer Brennstoffe. Die Sekundärluft wird oberhalb des Rostes bzw. des Glutbetts oder vor Eintritt in die Nachbrennkammer zugeführt.

Gegenstromvergaser

Die Gegenstromvergasung stellt ein neues Verbrennungsverfahren für Holzhackschnitzel dar. Es erfolgt eine starke räumliche Trennung der Brennstoffvergasung und der anschließenden Gasphasenverbrennung. Diese Trennung sorgt schon bei der Verbrennung für sehr niedrige Staubemissionen und macht eine nachfolgende Staubabscheidereinrichtung überflüssig. Die Holzhackschnitzel werden hierbei zunächst in den Brennzylinder befördert und bilden dort ein stabiles Festbett aus Hackschnitzeln. Im unteren Bereich des Zylinders, befindet sich ein Glutbett (heiße Aschezone), das die Zündung der nachrutschenden Brennstoffe übernimmt. Der Brennstoff, der mit dieser Schicht Kontakt hat, verkohlt. Er entflammt nicht, da an dieser Stelle ein sehr niedriges Luftangebot und somit ein lokaler Sauerstoffmangel herrscht. Dieser wirkt zudem der Entstehung von Aerosolen (d. h. Feinstaub) aus den leicht-flüchtigen Alkali-Elementen des Brennstoffs entgegen. Durch die Verkohlung wird Holzgas freigesetzt, das nach oben steigt und mit entsprechender Luftzufuhr der Gasausbrand erfolgt. Zugleich werden mitgerissene Partikel auf ihrem Weg durch das Festbett aus Hackschnitzeln zurückgehalten. Der Gasausbrand des so gereinigten Holzgases erfolgt anschließend im Gasbrenner oberhalb des Festbetts. Die nachfolgende Abbildung zeigt den Aufbau eines Gegenstromvergasers.

Schnittbild eines Hackschnitzel-Gegenstrom-Vergasers