Pellets - Herstellung

Herstellung von Holzpellets

Holzpellets für Kleinfeuerungsanlagen werden zu 90 % aus chemisch unbehandelten Holzabfällen aus der holzverarbeitenden Industrie wie Säge- oder Hobelspänen, Holzstaub oder Kapphölzer hergestellt. Nicht-sägefähiges Rundholz, das bei der Durchforstung oder beim Holzeinschlag anfällt, macht ca. 10 % aus. Die Entrindung und das Hacken von diesem Rundholz sind zusätzliche Arbeitsschritte, die nur dann genutzt werden, wenn die Versorgung mit Sägespänen regional und saisonal knapp ist. Waldrestholz oder Altholz sind ungeeignete Rohstoffquellen für die Herstellung von qualitativ hochwertigen Holzpellets. Das Ausgangsmaterial für die Holzpelletherstellung wird beispielsweise mit einer Hammermühle zusätzlich zerkleinert und idealerweise unter Verwendung von Abwärme oder holzbefeuerten Trocknungsanlagen auf einen Wassergehalt von etwa 10 % heruntergetrocknet.

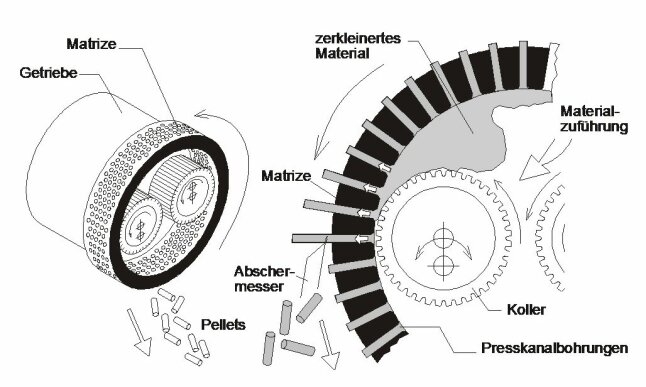

Das zerkleinerte Material wird dann in einem Mischer meist unter Zugabe von geringen Mengen an Stärke als Presshilfsmittel homogenisiert und dabei auf einen für die Pelletierung notwendigen Wassergehalt von 10 bis 15 % eingestellt. Anschließend wird das Material in einer Pelletieranlage, beispielsweise einer Kollergangpresse, zu Pellets verdichtet und nach dem Austritt aus der Matrize mit Abstreifmessern bei einer Länge zwischen 10 und 30 mm abgebrochen.

Aufgrund der Reibung in den Presskanälen erhöht sich die Temperatur und das im Rohstoff enthaltene Lignin wird weich, so dass es als Bindemittel dient. Nach dem Verlassen der Pelletpresse werden die hergestellten Pellets gezielt abgekühlt, um ein effektives Aushärten zu ermöglichen. Überlängen oder nicht verpresstes Material sowie Abrieb werden abgesiebt und zurückgeführt. Die gesiebten Pellets werden abschließend in 15-kg-Säcken abgefüllt, in Silos gelagert oder auf LKWs für die Auslieferung verladen. Eine eigene Herstellung von Holzpellets in dezentralen Kleinpressen ist zwar prinzipiell möglich, sie ist jedoch in der Regel unwirtschaftlich. Für die Herstellung der Holzpellets müssen 3 bis 6 % der im erneuerbaren Brennstoff enthaltenen Energie aufgewendet werden. Im Vergleich dazu werden bis zur endgültigen Bereitstellung des fossilen Brennstoffs Heizöl noch zusätzliche 12 % und bei Erdgas noch weitere 10 % an Primärenergieinput benötigt.

Knapp 90 Prozent der Holzpellets stammen aus Deutschland

Der Kauf von Holzpellets sollte möglichst regional erfolgen. In Deutschland stammen ca. 88 % der verbrauchten Holzpellets aus heimischer Produktion, lediglich ca. 12 % werden importiert, wobei ca. 10 % aus den Nachbarländern stammen. Weil aber auch gleichzeitig eine nennenswerte Menge exportiert wird, ist Deutschland ein Netto-Exporteur für Holzpellets. Das Rohstoffpotential für die Herstellung von Holzpellets in Deutschland beträgt ca. 6 bis 7 Millionen Tonnen, wobei derzeit lediglich ca. 2,3 Millionen Tonnen pro Jahr verwendet werden. Es ist also genug Rohmaterial vorhanden.

Qualität und Normen für Holzpellets

Holzpellets sind ein genormter Brennstoff und die Qualitätsanforderungen für den Einsatz in kleinen und mittelgroßen Feuerungsanlagen sind international in der DIN EN ISO 17225-2 festgelegt. Dadurch werden Holzpellets für den gewerblichen und häuslichen Gebrauch in drei Klassen unterteilt: A1, A2 und B. In Deutschland wird für alle Anwendungen in nicht-genehmigungspflichtigen Feuerungsanlagen die Qualität A1 gefordert, um einen störungsfreien und sauberen Betrieb zu gewährleisten. Die Klassen A2 und B erlauben dagegen vor allem einen höheren Aschegehalt und geringfügig höhere zulässige Verunreinigungen, welche im gewerblichen Bereich zum Einsatz kommen, aber in Deutschland kaum vorkommen (siehe nachfolgende Tabelle).

| Eigenschaft | Einheit | Klasse | Klasse | Klasse |

|---|---|---|---|---|

| A1 | A2 | B | ||

| Herkunft und Quelle (mit Brennstoffziffer nach DIN EN ISO 17225-1) | 1.1.3 Stammholz 1.2.1 chemisch unbehandelte Holzrückstände | 1.1.1 Vollbäume ohne Wurzeln 1.1.3 Stammholz 1.1.4 Wald- restholz 1.2.1 chemisch unbehandelte Holzrückstände | 1.1 Wald- und Plantagenholz sowie anderes erntefrisches Holz 1.2 Industrie- restholz 1.3.1 chemisch unbehandeltes Gebrauchtholz | |

| Durchmesser D | mm | 6 bzw. 8 | 6 bzw. 8 | 6 bzw. 8 |

| Länge La | mm | 3,15 < L ≤ 40 | 3,15 < L ≤ 40 | 3,15 < L ≤ 40 |

| Wassergehalt | %, ar | ≤ 10 | ≤ 10 | ≤ 10 |

| Aschegehalt | %, wf | ≤ 0,7 | ≤ 1,2 | ≤ 2,0 |

| Mechanische Festigkeit | %, ar | ≥ 98,0 | ≥ 97,5 | ≥ 96,5 |

| Feinanteil | %, ar | ≤ 1,0 | ≤ 1,0 | ≤ 1,0 |

| Additiveb | %, ar | ≤ 2 | ≤ 2 | ≤ 2 |

| Art und Menge sind anzugeben | Art und Menge sind anzugeben | Art und Menge sind anzugeben | ||

| Heizwert, Q | MJ/kg, ar | > 16,5 | > 16,5 | > 16,5 |

| Schüttdichte, BD | kg/m³, ar | 600 ≤ BD ≤ 750 | 600 ≤ BD ≤ 750 | 600 ≤ BD ≤ 750 |

| Stickstoff, N | %, wf | ≤ 0,3 | ≤ 0,5 | ≤ 1,0 |

| Schwefel, S | %, wf | ≤ 0,04 | ≤ 0,04 | ≤ 0,05 |

| Chlor, Cl | %, wf | ≤ 0,02 | ≤ 0,02 | ≤ 0,03 |

| Asche- schmelzverhaltenc (charakt.Temperatur DT) | °C | ≥ 1200 | ≥ 1100 | ≥ 1100 |

a Die Menge von Pellets, die länger als 40 mm sind, kann 1 % (Massenanteil) betragen. Die maximale Länge muss < 45 mm sein.

b Art (z. B. Stärke, Maismehl, Kartoffelmehl, pflanzliches Öl)

c Sämtliche charakteristischen Temperaturen (Temperatur am Beginn der Schrumpfung (SST), Erweichungstemperatur (DT), Halbkugeltemperatur (HT) und Fließtemperatur (FT) in oxidierten Zuständen) sollten angegeben werden. Die Veraschungstemperatur beträgt 815 °C.

Mittlerweile haben sich zwei Zertifikate für Holzpellets etabliert, das DINplus- und das ENplus-Zertifikat. Das DINplus-Zertifikat definiert nur eine Klasse von Holzpellets, welche weitestgehend der A1-Klasse der Norm entspricht. Hierin wird die Schüttdichte nach oben begrenzt und die Qualität der Holzpellets wird regelmäßig durch eine Prüfstelle, die DIN CERTCO kontrolliert. Das weitaus verbreitetere Label ist das ENplus-Zertifikat, welches die Qualität bei der Pelletproduktion sicherstellt und darüber hinaus Handel und Logistik überprüft. Ebenso werden bei ENplus strengere Grenzwerte als in der DIN EN ISO Norm wie beispielsweise einer höheren mechanischen Festigkeit von 98 % oder auch eine Obergrenze für die Schüttdichte festgelegt. Ca. 90 % aller in Deutschland hergestellten Holzpellets tragen das ENplus-Zertifikat. Neben diesen beiden Qualitätszertifikaten wird gelegentlich auch mit dem PEFC-Zertifikat geworben, wenn der Rohstoff aus einer Waldbewirtschaftung mit diesem Nachhaltigkeitsnachweis stammt.

Im Rahmen eines Pelletscreenings im Jahr 2014 wurden 42 Holzpelletproben zufällig beschafft, wobei die meisten von deutschen Herstellern stammten. Gemessen an den Vorgaben der DIN EN ISO 17225-2 bzw. den o. g. Gütezertifikaten schnitten die untersuchten Holzpellets relativ gut ab. So konnten nur sieben Proben nicht alle geforderten Werte erreichen. Hiervon stammten fünf Proben aus einer ausländischen Herstellung. Alle weiteren Ergebnisse können im TFZ-Bericht 43 „Brennstoffqualität von Holzpellets“ nachgelesen werden.

Neben den Holzpellets gibt es auch Pellets aus anderen Biomasserohstoffen (z. B. aus halmgutartiger Biomasse), diese sind in der DIN EN ISO 17225-6 genauer definiert. Wegen der besonderen Vorgaben, die bei Feuerungsanlagen für solche Brennstoffe in Kleinanlagen bis 100 kW gelten, spielen sie in Deutschland jedoch kaum eine Rolle.

Lagerung von Holzpellets

Als Faustformel gilt, dass für 1 kW Heizlast etwa 0,9 m3 Lagerraum (inklusive Leerraum) anzusetzen sind. Dies entspricht bei modernen, gut gedämmten Einfamilienhäusern (mit ca. 150 m2 Wohnfläche) einem Lagervolumen von ca. 6 m3. Für einen Kessel mit 20 kW wären das dann 18 m3 für den Lagerraum. Alternativ kann das notwendige Lagervolumen über den Heizwert berechnet werden.

Holzpellets können in speziellen Lagerräumen innerhalb von Gebäuden gelagert werden. Üblich ist ein Schrägbodenlager, aus dem die Holzpellets mit einer Schnecke transportiert werden. Ist eine Querung von z. B. einem Flur notwendig, können die Holzpellets mit einem Sauger zum Kessel gesaugt werden. Das Rohr befindet sich dann an der Decke. Beim Einblasen in den Lagerraum prallen die Pellets gegen eine Gummimatte, das verringert den Abrieb und Pelletbruch und damit die Staubentwicklung. Schon während der Lieferung wird gebildeter Staub am Luftaustritt des Lagerbunkers abgefiltert. Zur Reduzierung der Staubentwicklung beim Einblasen in den Bunker können die Pellets mit Pflanzenöl besprüht werden, was vor allem bei längeren Förderwegen empfohlen werden kann.

Eine kostengünstige Alternative für geringere Lagermengen bietet die Lagerung in einem Gewebesilo. Es handelt sich hier im Wesentlichen um einen luftdurchlässigen Gewebesack, der in ein Metallgerüst eingehängt wird. Größe und Form erinnern oft an ein BigBag, doch auch kleinere und größere Behälter aus Gewebe, Kunststoff oder Stahl sind erhältlich.

Außerhalb von Gebäuden kommt z. B. ein oberirdisches wetterfestes Silo oder ein unterirdischer Erdtank infrage. Für den Kleinverbraucher bietet sich der Bezug von Sackware auf Paletten oder auch einzelner Säcke an.

Die Entfernung zwischen Lager und Kessel sollte in beiden Fällen möglichst gering sein, damit der Abrieb und damit die Staubentwicklung möglichst gering sind. Wichtig ist, dass die Holzpellets vor Feuchtigkeit geschützt sind, um eine gleichbleibende Qualität zu gewährleisten. Wenn Holzpellets in Kontakt mit feuchten Wänden oder Oberflächen kommen, quellen sie auf und zerfallen. Die Feuchtigkeit in der Luft beeinflusst die Holzpelletqualität nicht.

Wenn lose Holzpellets gelagert werden ist sicherzustellen, dass die Betankung durch ein Silofahrzeug möglich ist. Zwei Stutzen werden benötigt: Ein Einblasstutzen und ein Absaugstutzen. Für das Absauggebläse muss sich ein Stromanschluss in der Nähe des Absaugstutzens befinden. Holzpelletlager sollten eher rechteckig sein, wobei die Holzpellets von der schmalen Seite her eingeblasen werden.

Abhängig von Größe, Lagermenge und Nennwärmeleistung des Pelletkessels sind gesetzliche Verordnungen und Richtlinien, wie die Musterfeuerungsverordnung oder der VDI-Richtlinie 3464 Blatt 1, für die korrekte Holzpelletlagerung zu beachten. Vor dem Betreten des Lagerraumes ist dieser ausreichend zu lüften, da sich bei sehr großen Lagermengen unter Luftabschluss Kohlenmonoxid – ein giftiges geruchloses Gas – bilden kann. Ebenso sind die gesetzlichen Vorgaben zum Brandschutz zu beachten. Die Kesselanlage ist vor dem Einblasen der Holzpellets außer Betrieb zu nehmen.

Der Füllstand eines Holzpelletlagers lässt sich durch Zugangstüren, Sichtfenster oder beispielsweise mit einer integrierten elektronischen Niveaukontrolle überprüfen. Pelletkaminöfen und Pelletkessel haben meist einen integrierten Füllstandssensor im Vorratsbehälter.